Liebe Modellbauer,

hier möchte ich euch eines meiner größten Projekte, den Bau des Cockpits eines Airbus A320 als funktionsfähigen Flugsimulator vorstellen. Das Projekt ist zwar schon lange abgeschlossen, trotzdem kann ich euch den Bau des Cockpits von Anfang an zeigen.

Wen es interessiert kann den Simulator im Internet in Aktion sehen. Dazu einfach nach "homecockpit mit google earth-verbindung" googeln

Hier vorab schon ein aktuelles Bild des fertigen Cockpits in meinem Keller:

Angefangen hat alles mit vielen Recherchen im Internet bei denen ich unter anderem auf eine ganze Bilderserie des realen Cockpits gestoßen bin wo überall ein Maßband mitfotografiert wurde.

Mit diesen Maßen konnte ich zunächst ein kleines Papiermodell im Maßstab 1:10 basteln. Es bildete die Grundlage für den Bau des großen Bruders. Besonders hilfreich war, dass ich die sich ergebenden Winkel auf das große Modell übertragen konnte.

Zunächst baute ich den Boden aus dicken Spanplatten und verstärkte ihn mit kräftigen Dachlatten. Das Cockpit sollte zur Not auf dem Kellerboden auch verschoben werden können.

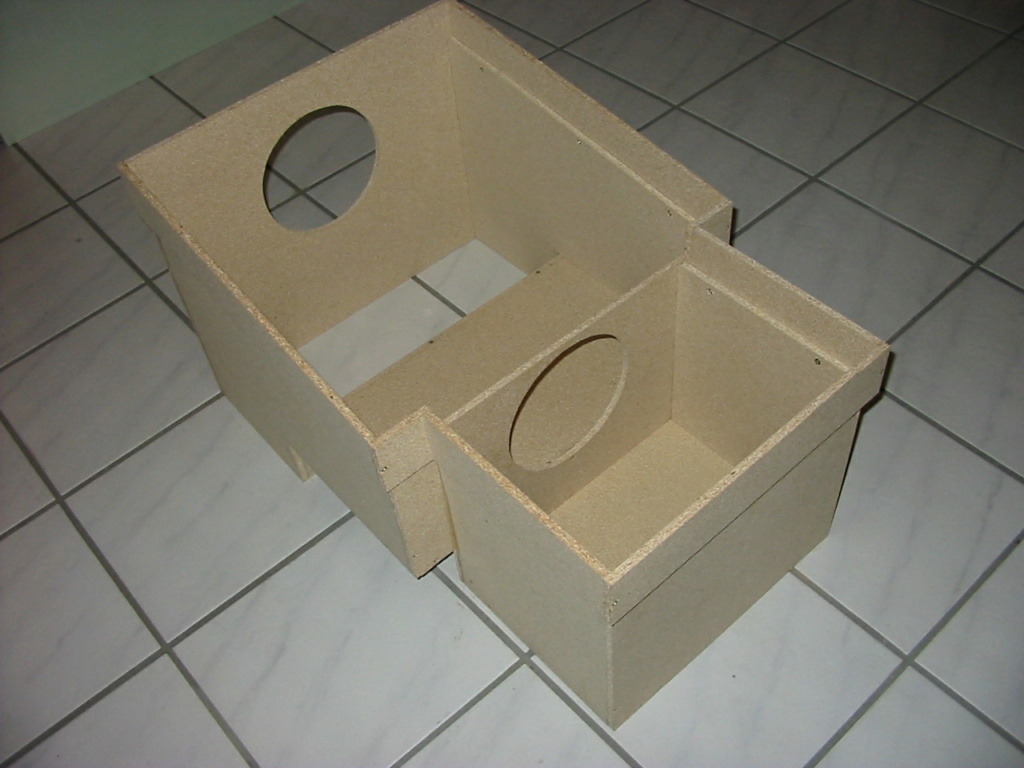

Dann baute ich die Mittelkonsole (Pedestal). Alle nicht tragenden Teile des Cockpits entstanden aus 11mm Spanplatten.

Daraufhin folgten die Seitenpulte für die Sidesticks und die Konstruktion für das Instrumentenbrett. Die Befestigungsbohrungen für die drei Monitore sind bereits zu erkennen. Aus dem Hintergrund schaut das kleine Modell hervor.

Den Eingang des Cockpits gestaltete ich als stabilen Bogen aus 7 hohlen Elementen.

Für die Seitenteile nahm ich Styrodurplatten aus dem Baumarkt. Die Platten brachte ich mit einer selbstgebauten "Styroporsäge" in Form. Dabei bahnt sich ein elektrisch geheizter Konstantandraht seinen Weg durch das Material. Styrodur lässt sich sehr gut mit Holzleim verbinden.

Hier entsteht schon der Rahmen für die Dachkonstruktion und das "Overhead Panel".

Die ersten Teile sind jetzt mit Kunstleder bezogen. Auch das "Glareshield" ist schon aufgesetzt. Das ist der obere Teil des Instrumentenbretts wo sich unter anderem die Bedienelemente für den Autopiloten befinden. Es ragt etwas in das Cockpit hinein um die darunter befindlichen Bildschirme vor dem grellen Sonnenlicht über den Wolken abzuschatten.

Auf die Styrodurteile habe ich eine 10mm Tischlerplatte aufgeleimt und eine Griffmulde eingearbeitet. Mit dem Griff kann der Pilot beim echten Airbus das Seitenfenster aufschieben

Das Instrumentenbrett habe ich mit der Laubsäge aus 4mm Plexiglas gesägt. Am unteren Rand kann man den Monitor dahinter erkennen. Auch ein Lautsprecher ist jetzt eingebaut.

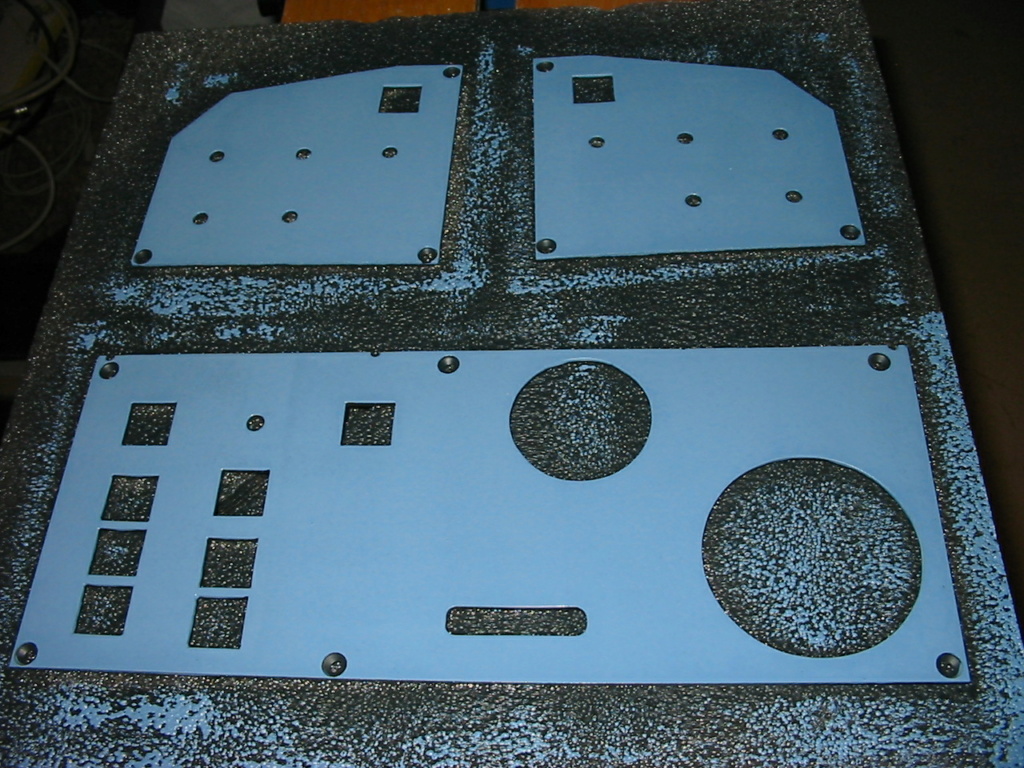

Jetzt erkennt man langsam, dass es ein Airbus werden soll. Die kleinen Platten mit Bohrungen und den Ausschnitten für die Leuchttasten bestehen aus lichtdurchlässigem 3mm starken Plexiglas.

Sie erhalten später in einem Gravurbetrieb eine Beschriftung die auch bei Dunkelheit gut lesbar sein soll. Dazu habe ich zuerst eine schwarze Lackschicht aufgesprüht und erst danach den Lack in der Cockpitfarbe. Damit ist sichergestellt, dass die Platten absolut lichtundurchlässig sind. Beim Gravieren trägt ein Laser die Farbe entlang der Buchstaben wieder ab.

Auch im Glareshield sind jetzt die Paneele gesägt und lackiert. Die Leuchttasten sind schon dahinter montiert.

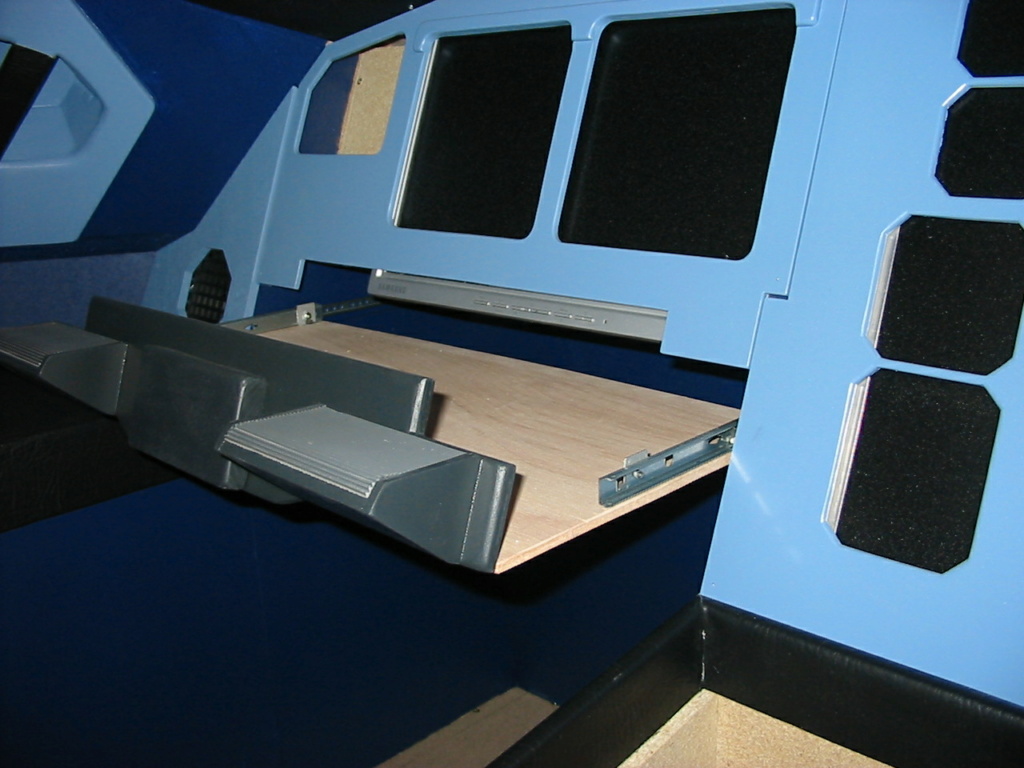

In dieser Schublade liegt später die Tastatur eines meiner 5 vernetzten Cockpitcomputer. Beim echten Flugzeug lässt sich die Lade auseinanderklappen und dient dem Piloten als Esstischchen oder zum Abstellen eines Notebooks. Die beiden Seitenteile mit den Gummiauflagen können in Wirklichkeit hinuntergeklappt werden und dienen als Fußrasten.

Für die Montage der Baugruppen in der Mittelkonsole entsteht der Rahmen aus Aluprofilen.

Die Paneele wurden vor dem Lackieren mit der Oberfräse rundherum mit einer 45° Fase versehen und bei den Befestigungsbohrungen wurde eine U-förmige Vertiefung für die Schraubenköpfe eingefräst.

Die gleiche Prozedur auch beim Overhead Panel.

Hier können die vielen Leuchttasten schon einmal "probeliegen".

Jetzt gingen alle zu beschriftenden Paneele zum Gravurbetrieb wo nach meinen Vorlagen gelasert wurde. Zunächst war ich vom Ergebnis etwas enttäuscht weil sich die Schrift nur wenig von der Umgebung abhob.

Aber nach einem Test mit einer provisorischen Hintergrundbeleuchtung war ich dann doch wieder zufrieden.

Nun begann der Bau des "Throttle Quadranten". Das sind die Schubhebel und die dazugehörige Mechanik. Weil auch die Skalen für die Gashebelstellung und Trimmradstellung ebenfalls beleuchtet sein sollen fertigte ich die Unterkonstruktion aus klarem Plexiglas.

Beim Hochziehen der beiden Nasen an den Schubhebeln wird eine Sperre freigegeben damit der Pilot die Schubhebel für den Umkehrschub ganz nach hinten ziehen kann.

Über ein Gestänge wird die Schubhebelstellung auf das Potentiometer übertragen. Es ist bereits die beschriftete Bedieneinheit mit den beiden Triebwerks-Hauptschaltern und dem Startschalter zu sehen.

Die nächsten mechanischen Teile sind die Steuerpedale. Sie bestehen aus Holz und bekamen eine Gummiauflage. Die Umrandung sägte ich aus einem biegsamen Kunststoff.

Die Pedale sind auf einem Parallelogramm aus Aluprofilen montiert. Die Bewegung wird über ein Gestänge auf ein Potentiometer übertragen. Als Rückstellfeder in die Mittelstellung dient eine kleine Plexiglasplatte.

Auf der Rückseite der Pedale diente ein Microschalter als Bremsschalter. Der Pilot kann das linke und rechte Fahrwerk getrennt abbremsen indem er mit der Fußspitze ganz oben auf das jeweilige Pedal drückt. Inzwischen habe ich die Microschalter durch analoge Drucksensoren ersetzt. Damit ist jetzt auch ein sanftes Bremsen möglich.

Zwischen den Pedalen befindet sich eine Fußauflage für den Piloten der gerade nicht steuert.

Auch die Mechanik für die Landeklappen- und Bremsklappenhebel ist aus klarem Plexiglas gefertigt damit die zugehörigen Skalen ungehindert beleuchtet werden können. Für definierte Raststellungen der Hebel habe ich Kerben in die Scheiben gefeilt. Als Feder zum Einrasten dienen ebenfalls Plexiglasplättchen.

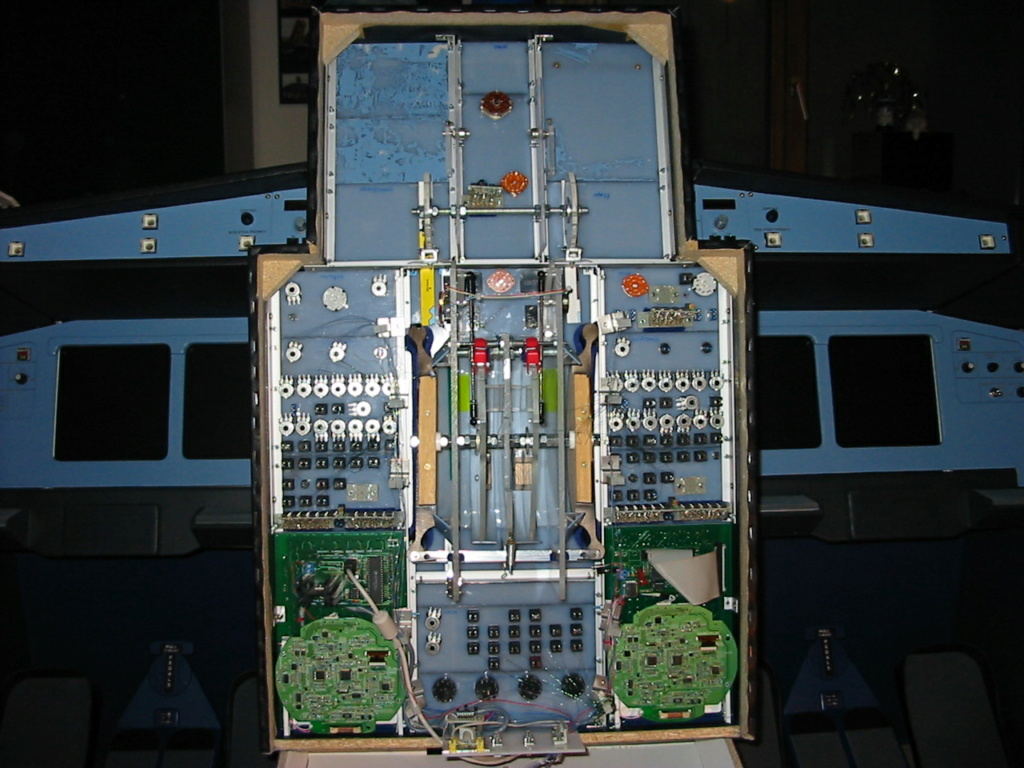

Hier ist die aufgeklappte Mittelkonsole zu sehen. Die Verdrahtung ist wegen der Beleuchtung aus hauchdünnen Drähten hergestellt. Die beiden runden Leiterplatten am unteren Rand stammen aus zwei Playstation der ersten Generation. Die zugehörigen 5 Zoll Bildschirme passen genau in die Aussparung auf der Oberseite.

Ein einziges PC-Netzteil versorgt das komplette Cockpit mit 5V und die regelbare LED-Beleuchtung mit 12V.

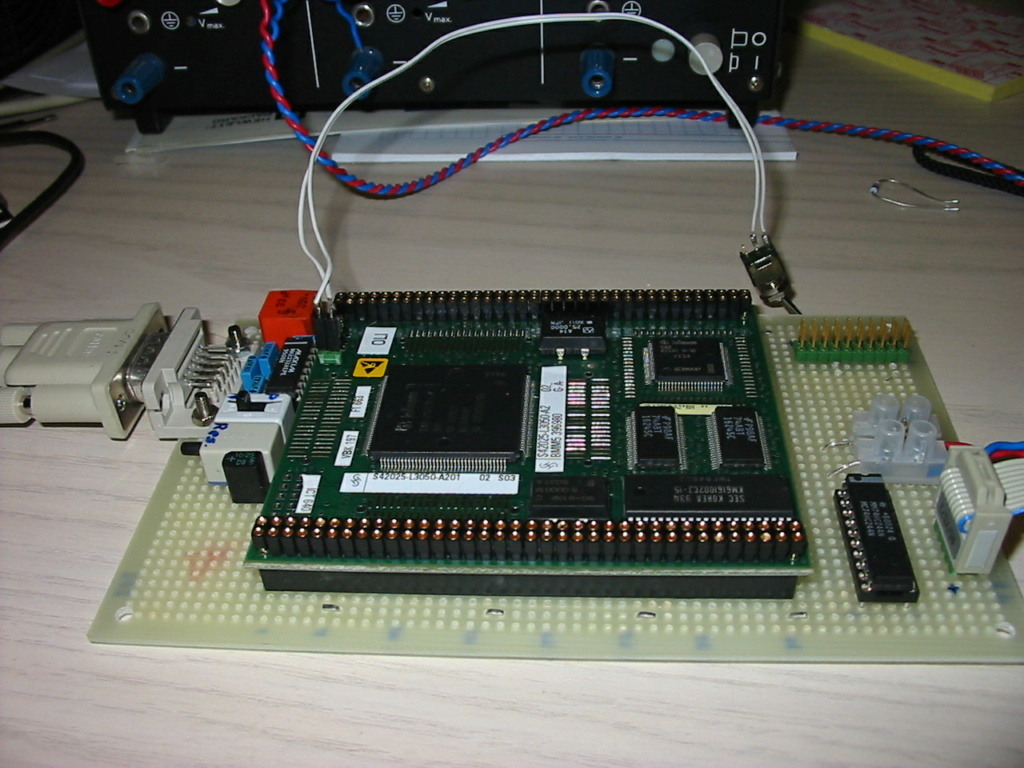

Dieser Microcomputer steuert das komplette Cockpit und stellt die Verbindung zu den PCs her.

Mit einem Bierkasten kann ich die optimale Höhe der Sitze eines Campingmobiles ermitteln.

Jetzt wird's gemütlich! Auch der Teppich ist schon verlegt.

Das Cockpit vor der Projektionswand mit einem Durchmesser von 5 Metern. Hergestellt habe ich sie aus weiß beschichteten Hartfaserplatten die normalerweise als Schrankrückwände verwendet werden. Drei Kurzdistanz-Beamer projizieren die Landschaft nahtlos 210° um das Cockpit.

Erster Probeflug zum Walchensee...

Schöne Grüße

Erhard