Hallo Modellbahnfreunde,

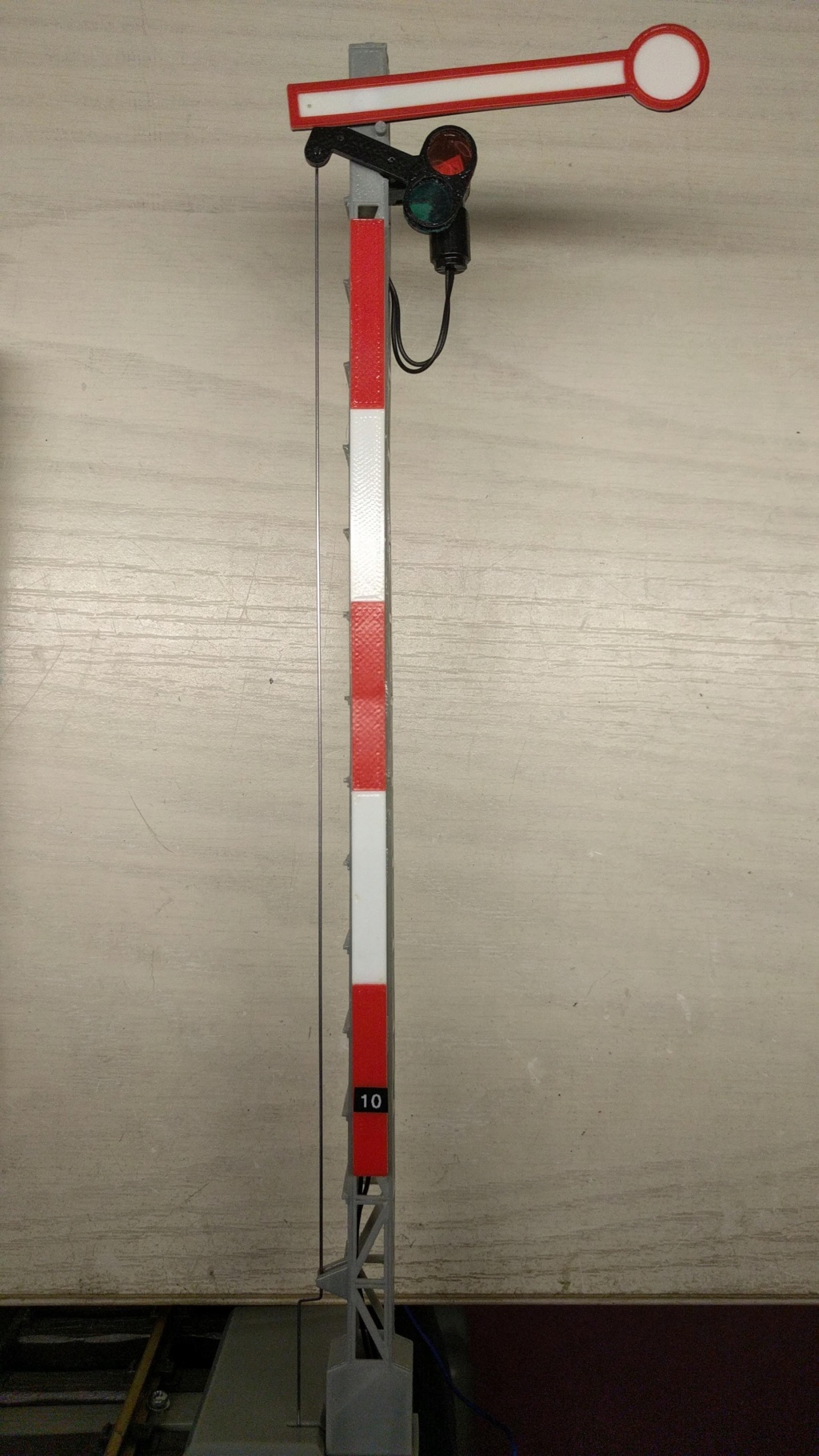

hier möchte ich euch mein 3D-gedrucktes einflügeliges Formsignal für eine LGB Anlage im Maßstab 1:22,5 vorstellen. Das Projekt ist zwar schon abgeschlossen aber trotzdem kann ich euch die Entwicklung und den Bau des Modells auch nachträglich noch zeigen. Hier sind schon einmal die Bilder der fertigen Formsignale in einer Gartenanlage.

Hier die Signale im Einsatz mit einer Digitalsteuerung.

Angefangen hat alles mit der Idee, einen universellen digital- oder analog-gesteuerten Antrieb für Weichen, Formsignale, Entkuppler und Schrankenanlagen zu entwickeln. Alle Eigenschaften des Antriebs sollten über CVs (Configuration Variables) von einer Steuerzentrale je nach Einsatzfall eingestellt und gespeichert werden können. Diese sind:

Digitaladresse

Endpositionen links und rechts

Drehgeschwindigkeit

Drehrichtung umkehren

Analog oder Digitalbetrieb eingestellt

Vorlauf-Blinkzeit bevor Schranke schließt

Für die Realisierung dieses Antriebes kam ein kleiner sehr preiswerter Servo-Antrieb in Verbindung mit einem ebenfalls sehr preiswerten Microcomputer AtTiny44 in Frage.

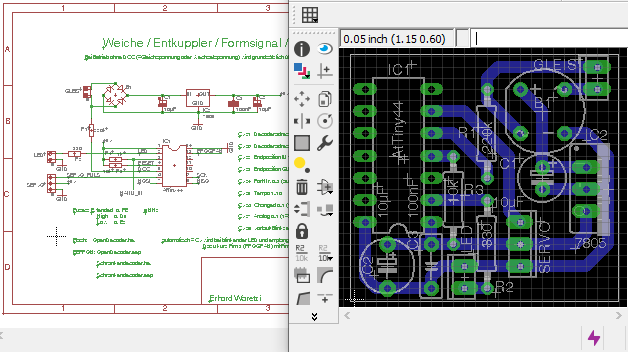

Mit dem kostenlosen Programm EAGLE entstanden der Schaltplan und das Layout der kleinen Leiterplatte. Mit der ebenfalls kostenlosen Entwicklungsumgebung WinAVR programmierte ich den Microcomputer.

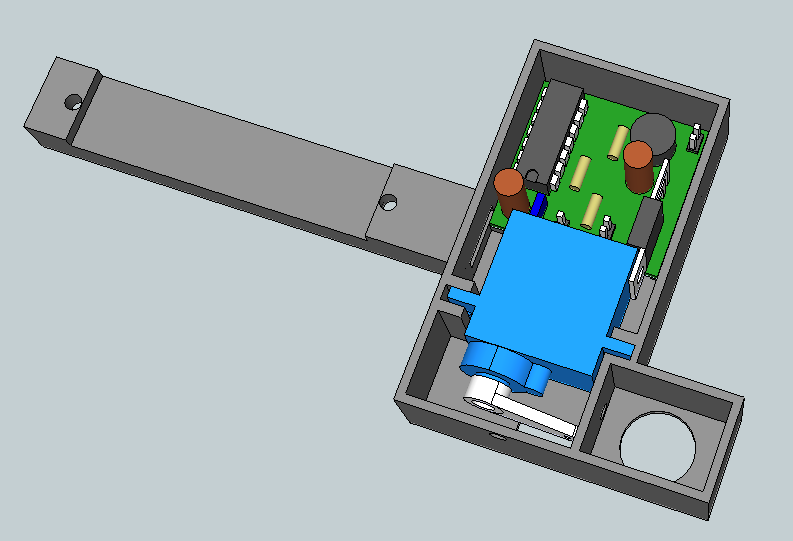

Als nächstes konstruierte ich mit dem kostenlosen Programm Sketchup einen passenden Mastsockel für den Einbau der Elektronikplatine und des Servos.

Der Mastsockel ist in mehre Kammern aufgeteilt so dass die Elektronik vor Regen geschützt ist sobald der Deckel aufgesetzt wird. Hier die Konstruktionszeichnung:

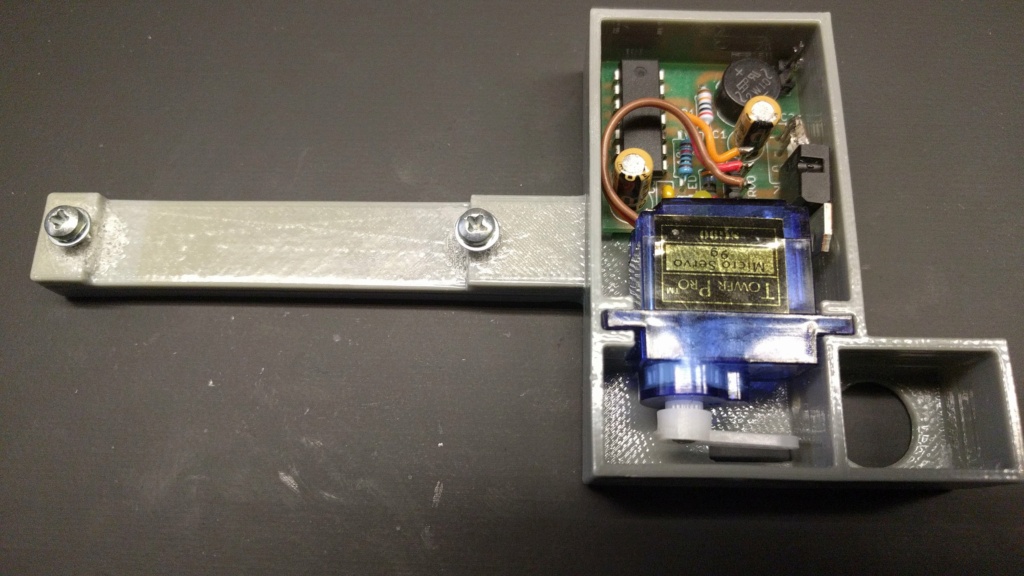

Das Formsignal soll ganzjährig im Freien stehen können und deshalb wetterfest sein. Als Material kommt daher nur ABS für den 3D-Druck in Frage. Hier der gedruckte Mastsockel. Auch eine der runden Ansenkungen ist zu erkennen in die der Deckel mit seinen Zapfen einrasten kann.

Die Teile passen perfekt in den Mastsockel und der Servo ist auch schon mit der Elektronik verbunden.

Über die beiden Schrauben am Befestigungssteg wird das Formsignal direkt vom Gleis mit Energie und dem Digitalsignal versorgt. Die Drähte sind auf der Unterseite an versenkten Messingmuttern angelötet. Auch der Deckel lässt sich gut auf den Mastsockel klipsen.

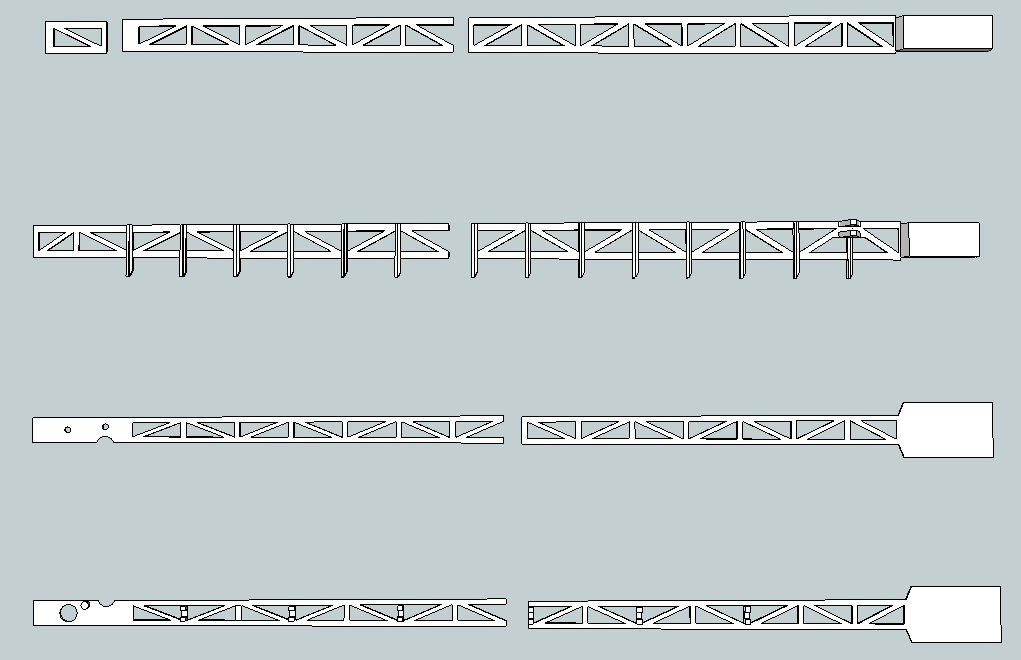

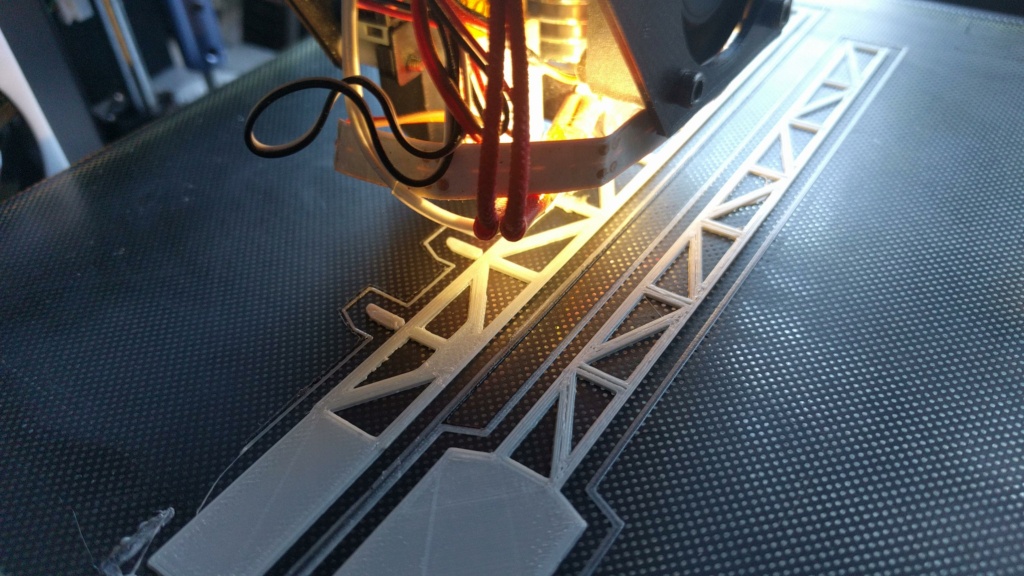

Passend zur Öffnung am Sockel wird nun der Gittermast konstruiert. Seine Höhe beträgt maßstabgerechte 35cm und passt nicht auf das Druckbett meines 3D-Druckers. Somit muss ich ihn so konstruieren, dass ich ihn aus mehreren kleineren Teilstücken zusammensetzen kann. Die Kanten haben eine 45° Gehrung damit sich die Teile später fugenlos zusammenkleben lassen. Hier die Konstruktion des Mastes:

Das Drucken mit meinem ANYCUBIC I3 MEGA erfolgt bei einer Betttemperatur von 110°C und einer Düsentemperatur von 260°C.

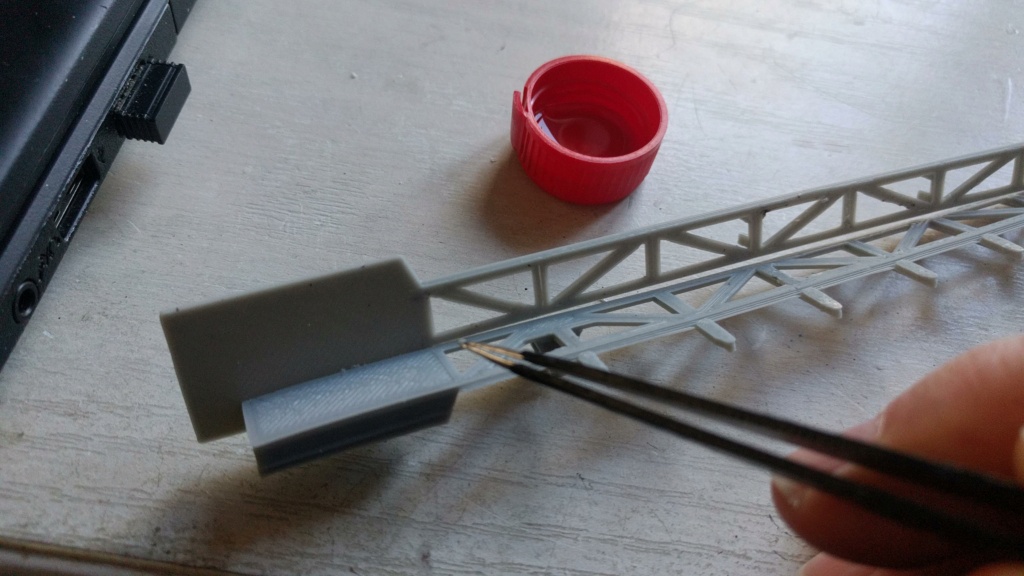

Beim Zusammenkleben der Einzelteile wird mit der Pinzette jeweils ein Tropfen Aceton aufgenommen und an der Klebestelle ausgelassen. Während die Teile in Position gehalten werden fließt das Lösungsmittel wegen der Kapillarwirkung entlang der Klebefläche und nach wenigen Sekunden sind die Teile verbunden.

Hier ist nun die Konstruktion der beweglichen Teile am Mastkopf. Außer dem Signalflügel wird auch eine rot/grüne Blende vor einer Laterne mit LED bewegt.

Auf der Rückseite der Laterne wird eine Lochblende mitbewegt. Als Achse dient ein Stück Kupferdraht.

Auch die beweglichen Teile am Mastkopf sind aus mehreren Einzelteilen gedruckt.

Über einen Stahldraht ist der Mechanismus mit dem Hebel des Servos im Mastsockel verbunden.

Zu guter letzt schmückt noch eine aufgeklebte rot-weiße Tafel den Mast auf der Vorderseite. Auch sie ist mit rotem und weißem Filament gedruckt. Die „10“ kennzeichnet die Digitaladresse dieses Formsignals.

Schönen Gruß

Erhard